แผนภูมิอิชิกาว่าเป็นหนึ่งในเจ็ดเครื่องมือการจัดการคุณภาพอย่างง่าย ด้วยวิธีนี้ คุณจะพบคอขวดในกระบวนการผลิต ระบุสาเหตุและผลที่ตามมา

จากประวัติศาสตร์

ก. Ishikawa เป็นนักวิจัยคุณภาพชาวญี่ปุ่น ในช่วงกลางของศตวรรษที่ 20 เขาได้ใช้วิธีการจัดการคุณภาพและการนำไปใช้ในองค์กรของญี่ปุ่นอย่างแข็งขัน

เขาเสนอวิธีการจัดการคุณภาพแบบกราฟิกใหม่ที่เรียกว่าแผนภาพเหตุและผลหรือแผนภาพอิชิกาวะซึ่งเรียกอีกอย่างว่า "ก้างปลา" หรือ "โครงกระดูกปลา"

วิธีการนี้เป็นของเครื่องมือประกันคุณภาพอย่างง่ายจำนวนหนึ่ง ซึ่งทุกคนในญี่ปุ่นรู้จัก - ตั้งแต่เด็กนักเรียนไปจนถึงประธานบริษัท

ในขั้นต้น อิชิกาวะแนะนำกฎ "หก M" สำหรับไดอะแกรมของเขา (ทุกคำในภาษาอังกฤษที่ทำให้เกิดสาเหตุการผลิตที่นำไปสู่ผลลัพธ์ที่แตกต่างกันขึ้นต้นด้วยตัวอักษร "M"): คน (ผู้ชาย) วัสดุ (วัสดุ),อุปกรณ์(เครื่อง),วิธี (วิธี), การจัดการ (การจัดการ), การวัด (การวัด).

วันนี้ Ishikawa Cause-and-Effect Diagram ไม่เพียงแต่ใช้สำหรับการวิเคราะห์คุณภาพเท่านั้น แต่ยังรวมถึงในด้านอื่นๆ ด้วย ดังนั้นสาเหตุอันดับหนึ่งจึงอาจแตกต่างออกไป

ใช้วิธี

วิธีนี้ใช้ระบุสาเหตุของปัญหาได้ เพื่อวิเคราะห์กระบวนการทางธุรกิจในองค์กร หากจำเป็น เพื่อประเมินความสัมพันธ์ของความสัมพันธ์แบบ "เหตุ-ผล" ตามกฎแล้ว ไดอะแกรมอิชิกาวะจะถือกำเนิดขึ้นในระหว่างการอภิปรายปัญหาของทีม โดยใช้วิธีการ "ระดมความคิด"

การจำแนกสาเหตุที่ทำให้เกิด "โครงกระดูก" ของแผนภาพ

แผนภาพอิชิกาวะประกอบด้วยลูกศรแนวตั้งตรงกลาง ซึ่งจริงๆ แล้วแสดงถึงเอฟเฟกต์ และ "ขอบ" ขนาดใหญ่ที่เข้าใกล้ ซึ่งเรียกว่าสาเหตุลำดับแรก ลูกศรขนาดเล็กกว่าที่เรียกว่าเหตุผลอันดับสองเข้าใกล้ "ซี่โครง" เหล่านี้และแม้แต่ลูกศรที่เล็กกว่า - เหตุผลอันดับสาม - เข้าหาพวกเขา "การแตกแขนง" ดังกล่าวสามารถดำเนินการได้เป็นเวลานานมาก ขึ้นถึงลำดับที่ n

ใช้การระดมสมองสร้างไดอะแกรม

ในการสร้างไดอะแกรม Ishikawa ก่อนอื่นคุณต้องหารือกับทีมถึงปัญหาที่มีอยู่และปัจจัยที่สำคัญที่สุดที่ส่งผลต่อมันคืออะไร

วิธีระดมสมองหรือระดมสมองแนะนำว่าในการอภิปรายไม่เพียงแต่พนักงานขององค์กรบางแห่งเท่านั้นที่เข้าร่วม แต่คนอื่นๆ ก็สามารถมีส่วนร่วมได้ เนื่องจากมี "สายตาที่ไร้ยางอาย" และแนวทางการแก้ปัญหาจากมุมที่ไม่คาดคิด

หากการอภิปรายรอบแรกล้มเหลวในการบรรลุฉันทามติเกี่ยวกับสาเหตุของผลกระทบเฉพาะ จากนั้นจะจัดรอบให้มากเท่าที่จำเป็นเพื่อระบุปัจจัยพื้นฐาน

ระหว่างการสนทนา ไม่มีความคิดใดถูกละทิ้ง ความคิดทั้งหมดจะถูกบันทึกและประมวลผลอย่างระมัดระวัง

สร้างคำสั่งซื้อ

การสร้างไดอะแกรมอิชิคาว่ามีหลายขั้นตอน อย่างแรกคือการกำหนดปัญหาที่ถูกต้อง:

- เขียนไว้ตรงกลางแผ่นในแนวตั้งและจัดแนวขวาในแนวนอน ตามกฎแล้ว คำจารึกจะอยู่ในรูปสี่เหลี่ยมผืนผ้า

- สาเหตุอันดับหนึ่งทำให้เกิดปัญหา-ผลกระทบ ซึ่งส่วนใหญ่อยู่ในรูปสี่เหลี่ยมผืนผ้าเช่นกัน

- เหตุผลอันดับหนึ่งชี้ไปที่เหตุผลอันดับสอง ซึ่งจะนำไปสู่เหตุผลอันดับสาม และอื่นๆ ตามลำดับที่กำหนดไว้ระหว่างการระดมความคิด

ตามกฎ แผนภูมิควรมีชื่อเรื่อง วันที่รวบรวม วัตถุประสงค์ของการศึกษา ในการพิจารณาว่าเหตุผลใดเป็นของลำดับแรกและเหตุผลใดในลำดับที่สอง เป็นต้น จำเป็นต้องจัดอันดับเหตุผลเหล่านั้น ซึ่งสามารถทำได้ในระหว่างการระดมความคิดหรือใช้เครื่องมือทางคณิตศาสตร์

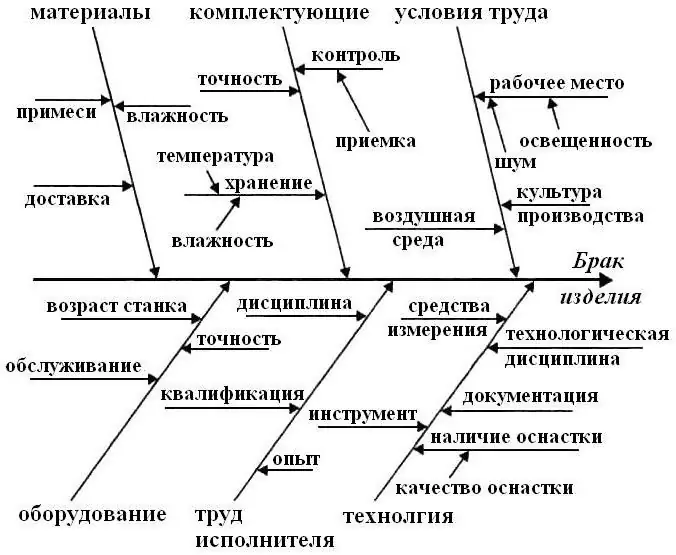

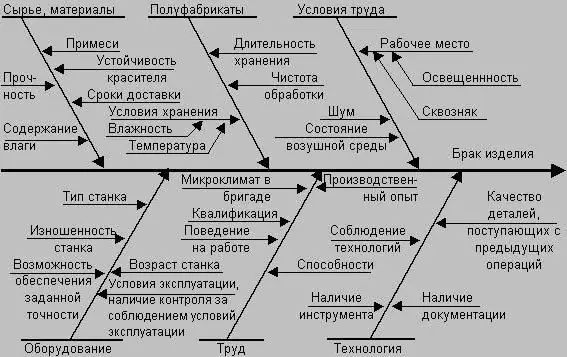

การวิเคราะห์สาเหตุของข้อบกพร่องของผลิตภัณฑ์

ลองพิจารณาแผนภาพอิชิกาวะโดยใช้ตัวอย่างการวิเคราะห์สาเหตุของข้อบกพร่องของผลิตภัณฑ์

ในกรณีนี้ ความบกพร่องจากการผลิตมีผลตามมา (ปัญหา)

ระหว่างการระดมความคิด พบว่ามีสาเหตุหลายประการที่ส่งผลต่อการปฏิเสธผลิตภัณฑ์ ผลจากการบรรลุฉันทามติจากผู้เข้าร่วมในการระดมความคิด เหตุผลทั้งหมดจึงถูกจัดลำดับ เหตุผลที่ไม่สำคัญถูกละทิ้ง และปัจจัยที่สำคัญที่สุดเหลืออยู่

เหตุผลอันดับแรกคือ วัสดุ อุปกรณ์ ส่วนประกอบ แรงงาน สภาพการทำงาน และเทคโนโลยี

พวกมันได้รับผลกระทบโดยตรงจากสาเหตุอันดับสอง: สิ่งเจือปน, ความชื้น, การส่งมอบ, ความแม่นยำ, การควบคุม, การจัดเก็บ, สภาพแวดล้อมทางอากาศ, สถานที่ทำงาน, วัฒนธรรมการผลิต, อายุของเครื่องจักร, การบริการ, วินัย, คุณสมบัติ, ประสบการณ์, เครื่องมือ, เครื่องมือวัด, วินัยทางเทคโนโลยี, เอกสาร, อุปกรณ์ (มีจำหน่าย).

สาเหตุอันดับสองได้รับอิทธิพลจากสาเหตุอันดับสาม ซึ่งรวมถึงอุณหภูมิ ความชื้นในการจัดเก็บ การยอมรับการตรวจสอบ แสงและเสียงรบกวนในสถานที่ทำงาน และคุณภาพของเครื่องมือ

เหตุผลทั้งหมดนี้ถูกวางไว้ในตำแหน่งที่เหมาะสมและสร้างไดอะแกรมของอิชิกาวะ ตัวอย่างจะแสดงในรูป ในขณะเดียวกันก็ต้องเข้าใจว่าเหตุผลของอีกกลุ่มอาจแตกต่างกัน

คำถามหลักเมื่อวางแผนแผนภูมิ

แผนภาพใดๆ ของอิชิกาวะควรมาพร้อมกับคำถาม "ทำไม" เมื่อทำการวิเคราะห์ ก่อนอื่นเราถามคำถามนี้ทัศนคติต่อปัญหา: "ทำไมปัญหานี้จึงเกิดขึ้น" ตอบคำถามนี้ เป็นไปได้ที่จะระบุสาเหตุของการสั่งซื้อครั้งแรก ต่อไป ให้ถามคำถามว่า "ทำไม" เกี่ยวกับเหตุผลของลำดับที่หนึ่งแต่ละเหตุผล ดังนั้นเราจึงระบุเหตุผลของลำดับที่สอง เป็นต้น นอกจากนี้ มักจะไม่แยกความแตกต่าง แต่ในความสัมพันธ์กับเหตุผลของลำดับที่สามและเพิ่มเติมนั้น มีมากกว่า ถูกต้องเพื่อถามคำถามไม่ใช่ "ทำไม" แต่เป็น "อะไร" หรือ "อะไรกันแน่"

เมื่อเรียนรู้วิธีตอบคำถามเหล่านี้โดยใช้ตัวอย่างที่ให้มาของแผนภาพอิชิกาวะ คุณจะได้เรียนรู้วิธีสร้างด้วยตัวเอง

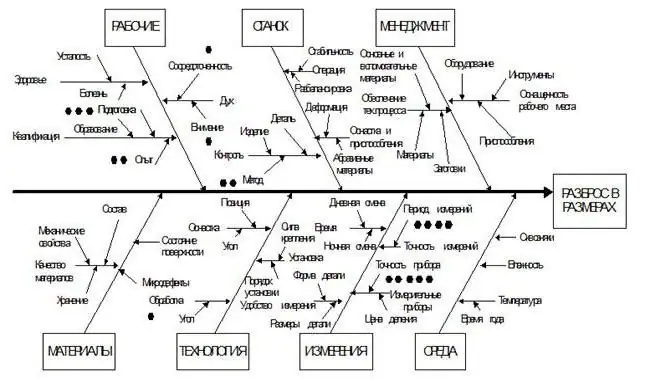

รับมือกับปัญหา "รายละเอียดกระจาย"

ลองพิจารณาไดอะแกรมของอิชิกาวะโดยใช้ตัวอย่างขององค์กร

โรงงานอุตสาหกรรมที่ผลิตชิ้นส่วนมักจะประสบปัญหาความผันแปรของขนาดชิ้นส่วน

เพื่อแก้ปัญหานี้ จำเป็นต้องรวบรวมนักเทคโนโลยี ผู้ปฏิบัติงาน ซัพพลายเออร์ ผู้จัดการ วิศวกร คุณสามารถเชิญบุคคลอื่นที่จะช่วยค้นหาแนวทางที่ผู้เชี่ยวชาญไม่ได้จัดเตรียมไว้ให้

ด้วยการวิเคราะห์ที่ดำเนินการอย่างดี การระบุเฉพาะปัจจัยที่ก่อให้เกิดปัญหานั้นไม่เพียงพอ จะต้องได้รับการจัดอันดับอย่างถูกต้อง ซึ่งสามารถทำได้ในระหว่างกระบวนการระดมความคิด หลังจากกระบวนการระบุสาเหตุเสร็จสิ้นแล้ว สมาชิกแต่ละคนในกลุ่มต้องให้คะแนนความสำคัญของสาเหตุแต่ละอย่างจากมุมมองของพวกเขา หลังจากนั้นจะพิจารณาความสำคัญโดยรวมของสาเหตุ

ในการนำเสนอในไดอะแกรมอิชิกาวะ สาเหตุอันดับแรกต่อไปนี้ถูกระบุโดยใช้ตัวอย่างขององค์กร: ผู้ปฏิบัติงาน วัสดุ เทคโนโลยี เครื่องจักร การวัด สิ่งแวดล้อม และการจัดการ

ตัวเลขแสดงสาเหตุอันดับสองและสาม ถามคำถาม "ทำไม" และอะไร?" คุณสามารถเข้าถึงต้นเหตุที่สร้างปัญหาได้

สมาชิกของกลุ่มพิจารณาแล้วว่าตัวชี้วัดที่สำคัญที่สุดที่ส่งผลต่อการแพร่กระจายของรายละเอียดคือระยะเวลาการวัดและความถูกต้องของเครื่องมือ

ดังนั้น ความสำคัญไม่ได้ขึ้นอยู่กับลำดับของเหตุผลที่กำหนด

ข้อดีและข้อเสียของวิธีการ: วิจัยต่อ

ข้อดีหลักของวิธีการที่ใช้:

- ปลดปล่อยความคิดสร้างสรรค์;

- ค้นหาการพึ่งพากันระหว่างเหตุและผล กำหนดความสำคัญของสาเหตุ

ข้อเสียหลักเมื่อใช้เครื่องมือนี้:

- ไม่สามารถตรวจสอบไดอะแกรมในลำดับย้อนกลับ

- ไดอะแกรมสามารถซับซ้อนขึ้นได้มาก ทำให้อ่านและสรุปอย่างมีเหตุผลได้ยาก

ในเรื่องนี้ การวิเคราะห์สาเหตุและผลกระทบต้องดำเนินต่อไปโดยใช้วิธีการอื่น อย่างแรกเลย เช่น ปิรามิดของ A. Maslow, แผนภูมิ Pareto, วิธีการแบ่งชั้น, แผนภูมิควบคุม และอื่นๆ สำหรับวิธีแก้ปัญหาง่ายๆ การวิเคราะห์โดยใช้แผนภาพเหตุและผลอาจเพียงพอ

สรุป

แผนภูมิอิชิกาวะสามารถใช้ในการจัดการคุณภาพเป็นหลักสินค้า. นอกจากนี้ยังสามารถใช้ในการออกแบบผลิตภัณฑ์ใหม่ การปรับปรุงกระบวนการผลิต และในกรณีอื่นๆ สามารถสร้างโดยคนคนเดียวหรือโดยกลุ่มคนโดยการสนทนาล่วงหน้า จากการใช้เครื่องมือนี้ในกิจกรรมต่างๆ องค์กรจะได้รับโอกาสในรูปแบบที่ค่อนข้างง่ายในการจัดระบบสาเหตุของปัญหาและผลที่ตามมาภายใต้การพิจารณา ในขณะที่เลือกสิ่งที่สำคัญที่สุดและเน้นลำดับความสำคัญตามการจัดอันดับ