อัตราการกัดกร่อนเป็นพารามิเตอร์หลายปัจจัยที่ขึ้นอยู่กับสภาพแวดล้อมภายนอกและคุณสมบัติภายในของวัสดุ ในเอกสารเชิงบรรทัดฐานและทางเทคนิค มีข้อ จำกัด บางประการเกี่ยวกับค่าที่อนุญาตของการทำลายโลหะระหว่างการทำงานของอุปกรณ์และโครงสร้างอาคารเพื่อให้แน่ใจว่าการทำงานจะปราศจากปัญหา ในทางวิศวกรรม ไม่มีวิธีการทั่วไปในการกำหนดอัตราการกัดกร่อน เนื่องจากความซับซ้อนของการพิจารณาปัจจัยทั้งหมด วิธีที่น่าเชื่อถือที่สุดคือการศึกษาประวัติการดำเนินงานของโรงงาน

เกณฑ์

ปัจจุบันมีการใช้อัตราการกัดกร่อนหลายอย่างในการออกแบบทางวิศวกรรม:

- ตามวิธีการประเมินโดยตรง: การลดมวลของชิ้นส่วนโลหะต่อหน่วยพื้นผิว - ตัวบ่งชี้น้ำหนัก (วัดเป็นกรัมต่อ 1 ม.2 เป็นเวลา 1 ชั่วโมง); ความลึกของความเสียหาย (หรือการซึมผ่านของกระบวนการกัดกร่อน) มม./ปี ปริมาณของเฟสก๊าซที่ปล่อยออกมาของผลิตภัณฑ์การกัดกร่อน ระยะเวลาที่ความเสียหายจากการกัดกร่อนครั้งแรกปรากฏขึ้น จำนวนศูนย์กัดกร่อนต่อหน่วยพื้นที่พื้นผิวที่ปรากฏในช่วงเวลาหนึ่ง

- ประมาณการทางอ้อม: ความแรงของกระแสการกัดกร่อนของไฟฟ้าเคมี; ความต้านทานไฟฟ้า การเปลี่ยนแปลงลักษณะทางกายภาพและทางกล

ตัวบ่งชี้การประเมินมูลค่าโดยตรงตัวแรกนั้นพบได้บ่อยที่สุด

สูตรการคำนวณ

ในกรณีทั่วไป น้ำหนักที่ลดซึ่งกำหนดอัตราการกัดกร่อนของโลหะนั้นพบได้จากสูตรต่อไปนี้:

Vkp=q/(St), โดยที่ q คือมวลของโลหะที่ลดลง g;

S - พื้นที่ผิวที่วัสดุถูกถ่ายโอน m2;

t - ช่วงเวลา ชั่วโมง

สำหรับแผ่นโลหะและเปลือกที่ทำจากมัน กำหนดดัชนีความลึก (มม./ปี):

H=m/t, m คือความลึกของการเจาะเข้าไปในโลหะ

มีความสัมพันธ์ระหว่างตัวบ่งชี้ที่หนึ่งและที่สองที่อธิบายข้างต้น:

H=8, 76Vkp/ρ, โดยที่ ρ คือความหนาแน่นของวัสดุ

ปัจจัยหลักที่มีผลต่ออัตราการกัดกร่อน

กลุ่มปัจจัยต่อไปนี้มีอิทธิพลต่ออัตราการทำลายโลหะ:

- ภายในที่เกี่ยวข้องกับลักษณะทางกายภาพและทางเคมีของวัสดุ (โครงสร้างเฟส องค์ประกอบทางเคมี ความขรุขระของพื้นผิวของชิ้นส่วน ความเค้นตกค้างและการใช้งานในวัสดุ และอื่นๆ)

- ภายนอก (สภาพแวดล้อม ความเร็วของการเคลื่อนที่ของตัวกลางที่กัดกร่อน อุณหภูมิ องค์ประกอบของบรรยากาศ การปรากฏตัวของสารยับยั้งหรือสารกระตุ้น และอื่นๆ);

- กลไก (การพัฒนาของรอยแตกจากการกัดกร่อน, การทำลายโลหะภายใต้การกระทำของโหลดแบบวนรอบ,การเกิดโพรงอากาศและการกัดกร่อนแบบ fretting);

- คุณสมบัติการออกแบบ (การเลือกเกรดโลหะ ช่องว่างระหว่างชิ้นส่วน ข้อกำหนดความหยาบ)

คุณสมบัติทางกายภาพและเคมี

ปัจจัยการกัดกร่อนภายในที่สำคัญที่สุดมีดังต่อไปนี้

- เสถียรภาพทางอุณหพลศาสตร์ ในการตรวจสอบในสารละลายที่เป็นน้ำ จะใช้ไดอะแกรมอ้างอิงของ Pourbaix ตามแนวแกน abscissa ซึ่งมีการพล็อตค่า pH ของตัวกลาง และค่าศักย์ไฟฟ้ารีดอกซ์ตามแนวแกนกำหนด การเปลี่ยนแปลงที่อาจเกิดขึ้นในทิศทางบวกหมายถึงความเสถียรของวัสดุมากขึ้น โดยพื้นฐานแล้ว มันถูกกำหนดให้เป็นศักย์สมดุลปกติของโลหะ ในความเป็นจริง วัสดุกัดกร่อนในอัตราที่แตกต่างกัน

- ตำแหน่งของอะตอมในตารางธาตุของธาตุเคมี โลหะที่ไวต่อการกัดกร่อนมากที่สุดคือโลหะอัลคาไลและอัลคาไลน์เอิร์ท อัตราการกัดกร่อนลดลงเมื่อเลขอะตอมเพิ่มขึ้น

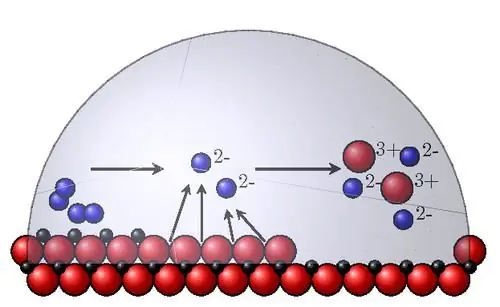

- โครงสร้างคริสตัล. มันมีผลคลุมเครือต่อการทำลายล้าง โครงสร้างเนื้อหยาบเองไม่ได้นำไปสู่การสึกกร่อนเพิ่มขึ้น แต่เป็นประโยชน์สำหรับการพัฒนาการทำลายขอบเขตเกรนแบบคัดเลือกตามขอบเกรน โลหะและโลหะผสมที่มีการกระจายตัวของเฟสเป็นเนื้อเดียวกันจะกัดกร่อนอย่างสม่ำเสมอ ในขณะที่โลหะที่มีการกระจายตัวไม่สม่ำเสมอจะกัดกร่อนตามกลไกโฟกัส การจัดเรียงเฟสร่วมกันจะทำหน้าที่ของแอโนดและแคโทดในสภาพแวดล้อมที่ก้าวร้าว

- พลังงานไม่เท่ากันของอะตอมในโครงผลึก อะตอมที่มีพลังงานสูงสุดอยู่ที่มุมใบหน้าความหยาบและเป็นจุดศูนย์กลางของการละลายระหว่างการกัดกร่อนของสารเคมี ดังนั้นการตัดเฉือนชิ้นส่วนโลหะอย่างระมัดระวัง (การเจียระไน การขัดเงา การตกแต่ง) จะเพิ่มความต้านทานการกัดกร่อน ผลกระทบนี้ยังอธิบายได้ด้วยการก่อตัวของฟิล์มออกไซด์ที่มีความหนาแน่นและต่อเนื่องมากขึ้นบนพื้นผิวเรียบ

อิทธิพลของความเป็นกรดปานกลาง

ในกระบวนการกัดกร่อนของสารเคมี ความเข้มข้นของไฮโดรเจนไอออนส่งผลต่อจุดต่อไปนี้:

- ความสามารถในการละลายของผลิตภัณฑ์กัดกร่อน

- การก่อตัวของฟิล์มป้องกันออกไซด์

- อัตราการทำลายโลหะ

เมื่อ pH อยู่ในช่วง 4-10 หน่วย (สารละลายที่เป็นกรด) การกัดกร่อนของเหล็กจะขึ้นอยู่กับความเข้มของการแทรกซึมของออกซิเจนไปยังพื้นผิวของวัตถุ ในสารละลายอัลคาไลน์ อัตราการกัดกร่อนในขั้นแรกจะลดลงเนื่องจากการทู่ผิว จากนั้นที่ pH >13 จะเพิ่มขึ้นเนื่องจากการละลายของฟิล์มป้องกันออกไซด์

สำหรับโลหะแต่ละประเภทนั้นขึ้นอยู่กับความเข้มข้นของการทำลายล้างในความเป็นกรดของสารละลาย โลหะมีตระกูล (Pt, Ag, Au) มีความทนทานต่อการกัดกร่อนในสภาพแวดล้อมที่เป็นกรด Zn, Al ถูกทำลายอย่างรวดเร็วทั้งในกรดและด่าง Ni และ Cd ทนต่อด่างแต่กัดกร่อนกรดได้ง่าย

องค์ประกอบและความเข้มข้นของสารละลายที่เป็นกลาง

อัตราการกัดกร่อนในสารละลายที่เป็นกลางขึ้นอยู่กับคุณสมบัติของเกลือและความเข้มข้นของเกลือ:

- ระหว่างไฮโดรไลซิสของเกลือในในสภาพแวดล้อมที่กัดกร่อน ไอออนจะก่อตัวขึ้นซึ่งทำหน้าที่เป็นตัวกระตุ้นหรือตัวหน่วง (ตัวยับยั้ง) ของการทำลายโลหะ

- สารประกอบที่เพิ่ม pH ยังเพิ่มอัตราของกระบวนการทำลายล้าง (เช่น โซดาแอช) และสารประกอบที่ลดความเป็นกรดจะลดลง (แอมโมเนียมคลอไรด์)

- เมื่อมีคลอไรด์และซัลเฟตในสารละลาย การทำลายจะถูกกระตุ้นจนกว่าจะถึงความเข้มข้นของเกลือ (ซึ่งอธิบายได้จากกระบวนการแอโนดที่เข้มข้นขึ้นภายใต้อิทธิพลของคลอไรด์และซัลเฟอร์ไอออน) และ แล้วค่อยๆ ลดลงเนื่องจากความสามารถในการละลายของออกซิเจนลดลง

เกลือบางชนิดสามารถสร้างฟิล์มที่ไม่ละลายน้ำได้ (เช่น ไอรอนฟอสเฟต) ซึ่งจะช่วยป้องกันโลหะจากการถูกทำลายต่อไป คุณสมบัตินี้ใช้เมื่อทาน้ำยากันสนิม

สารยับยั้งการกัดกร่อน

สารยับยั้งการกัดกร่อน (หรือสารยับยั้ง) ต่างกันในกลไกการทำงานในกระบวนการรีดอกซ์:

- แอโนด. ต้องขอบคุณพวกเขาทำให้เกิดฟิล์มแบบพาสซีฟ กลุ่มนี้รวมถึงสารประกอบที่มีโครเมตและไบโครเมต ไนเตรตและไนไตรต์เป็นพื้นฐาน สารยับยั้งชนิดสุดท้ายใช้สำหรับการป้องกันระหว่างการปฏิบัติงานของชิ้นส่วนต่างๆ เมื่อใช้สารยับยั้งการกัดกร่อนแบบขั้วบวก จำเป็นต้องกำหนดความเข้มข้นในการป้องกันขั้นต่ำก่อน เนื่องจากการเติมในปริมาณเล็กน้อยอาจทำให้อัตราการทำลายล้างเพิ่มขึ้น

- แคโทด. กลไกการออกฤทธิ์ขึ้นอยู่กับความเข้มข้นของออกซิเจนที่ลดลงและการชะลอตัวของกระบวนการ cathodic

- ป้องกัน. สารยับยั้งเหล่านี้แยกพื้นผิวโลหะโดยสร้างสารประกอบที่ไม่ละลายน้ำที่สะสมเป็นชั้นป้องกัน

กลุ่มสุดท้ายรวมถึงน้ำยากันสนิม ซึ่งใช้สำหรับทำความสะอาดออกไซด์เช่นกัน มักจะมีกรดฟอสฟอริก ภายใต้อิทธิพลของมันโลหะฟอสเฟตเกิดขึ้น - การก่อตัวของชั้นป้องกันที่แข็งแกร่งของฟอสเฟตที่ไม่ละลายน้ำ สารทำให้เป็นกลางใช้กับปืนฉีดหรือลูกกลิ้ง หลังจาก 25-30 นาทีพื้นผิวจะได้สีขาวเทา หลังจากที่องค์ประกอบแห้งแล้ว จะมีการทาสีและเคลือบเงา

กลไกล

การกัดกร่อนที่เพิ่มขึ้นในสภาพแวดล้อมที่ก้าวร้าวได้รับการอำนวยความสะดวกโดยการกระทำทางกลประเภทเช่น:

- ความเครียดภายใน (ระหว่างการขึ้นรูปหรือการอบชุบด้วยความร้อน) และภายนอก (ภายใต้อิทธิพลของภาระที่ใช้ภายนอก) เป็นผลให้เกิดความไม่เป็นเนื้อเดียวกันทางไฟฟ้าเคมี ความคงตัวทางอุณหพลศาสตร์ของวัสดุลดลง และเกิดการแตกร้าวจากการกัดกร่อน การทำลายอย่างรวดเร็วโดยเฉพาะอย่างยิ่งภายใต้แรงดึง (รอยแตกจะเกิดขึ้นในระนาบตั้งฉาก) ในที่ที่มีประจุลบออกซิไดซ์เช่น NaCl ตัวอย่างทั่วไปของอุปกรณ์ที่ถูกทำลายประเภทนี้คือชิ้นส่วนของหม้อไอน้ำ

- การสลับไดนามิก การสั่นสะเทือน (ความล้าจากการกัดกร่อน) ขีด จำกัด ความล้าลดลงอย่างมากทำให้เกิด microcracks หลายอันซึ่งรวมเป็นหนึ่งขนาดใหญ่ ตัวเลขวัฏจักรสู่ความล้มเหลวในระดับที่มากขึ้นขึ้นอยู่กับองค์ประกอบทางเคมีและเฟสของโลหะและโลหะผสม เพลาปั๊ม สปริง ใบกังหัน และอุปกรณ์อื่นๆ อาจเกิดการกัดกร่อนได้

- แรงเสียดทานของชิ้นส่วน. การกัดกร่อนอย่างรวดเร็วเกิดจากการสึกหรอทางกลของฟิล์มป้องกันบนพื้นผิวของชิ้นส่วนและปฏิกิริยาทางเคมีกับสิ่งแวดล้อม ในของเหลวอัตราการทำลายล้างจะต่ำกว่าในอากาศ

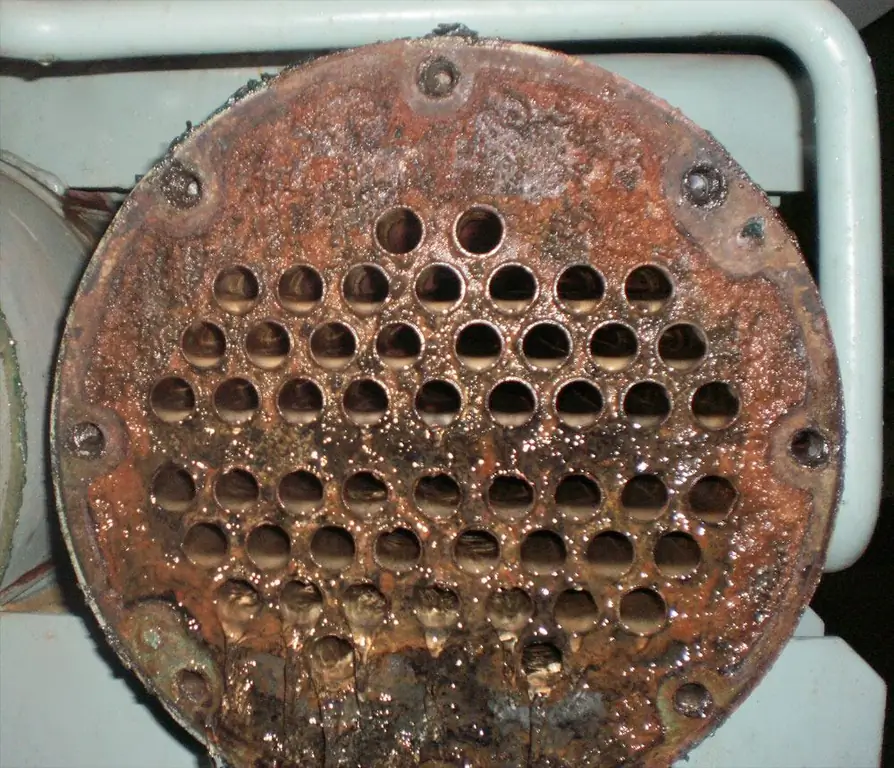

- ผลกระทบจากการเกิดโพรงอากาศ คาวิเทชั่นเกิดขึ้นเมื่อความต่อเนื่องของการไหลของของเหลวถูกละเมิดอันเป็นผลมาจากการก่อตัวของฟองอากาศสุญญากาศที่ยุบตัวและทำให้เกิดผลเป็นจังหวะ เป็นผลให้เกิดความเสียหายอย่างลึกซึ้งของธรรมชาติในท้องถิ่นเกิดขึ้น การกัดกร่อนประเภทนี้มักพบเห็นได้ในอุปกรณ์เคมี

ปัจจัยการออกแบบ

เมื่อออกแบบองค์ประกอบที่ทำงานในสภาวะที่รุนแรง ต้องคำนึงว่าอัตราการกัดกร่อนเพิ่มขึ้นในกรณีต่อไปนี้:

- เมื่อโลหะที่ไม่เหมือนกันมาสัมผัสกัน (ยิ่งศักย์ไฟฟ้าต่างกันมากเท่าใด กระแสไฟของกระบวนการทำลายล้างด้วยไฟฟ้าเคมีก็จะยิ่งสูงขึ้น)

- ต่อหน้าเครื่องรวมความเค้นเชิงกล (ร่อง ร่อง รู และอื่นๆ);

- ด้วยความสะอาดต่ำของพื้นผิวกลึง ซึ่งส่งผลให้คู่ไฟฟ้าลัดวงจรในพื้นที่;

- ด้วยความแตกต่างของอุณหภูมิในแต่ละส่วนของอุปกรณ์ (เกิดเซลล์ความร้อนด้วยไฟฟ้า)

- ต่อหน้าโซนนิ่ง (ช่อง, ช่องว่าง);

- ตอนขึ้นรูปความเค้นตกค้างโดยเฉพาะอย่างยิ่งในรอยเชื่อม (เพื่อกำจัดพวกเขาจำเป็นต้องจัดให้มีการอบชุบด้วยความร้อน - การหลอม)

วิธีประเมิน

มีหลายวิธีในการประเมินอัตราการทำลายโลหะในสภาพแวดล้อมที่ก้าวร้าว:

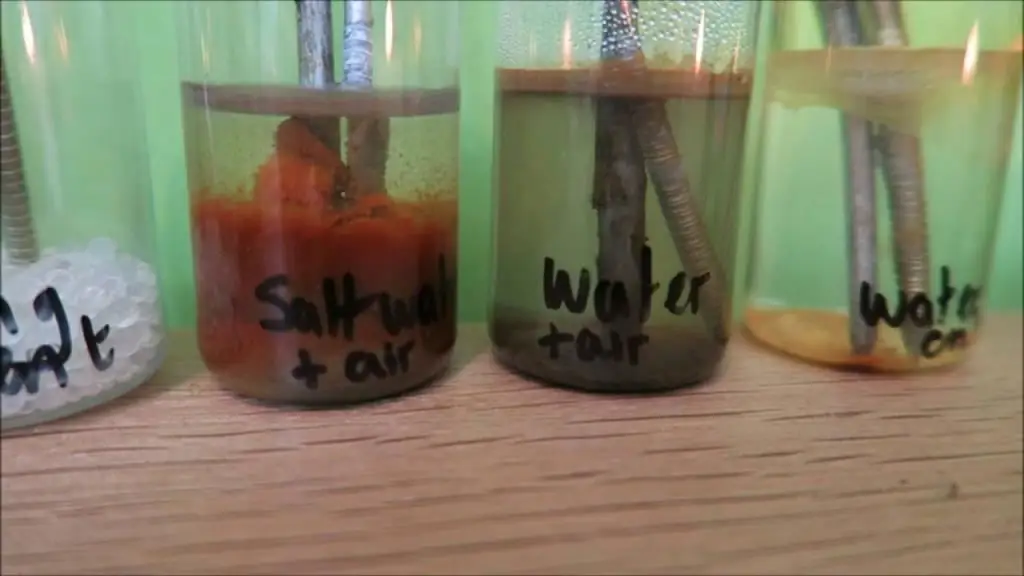

- ห้องปฏิบัติการ - ตัวอย่างการทดสอบในสภาพจำลองเสมือนจริงที่ใกล้เคียงกับของจริง ข้อดีคือช่วยลดเวลาในการศึกษาได้

- สนาม - จัดในสภาพธรรมชาติ พวกเขาใช้เวลานาน ข้อดีของวิธีนี้คือการได้ข้อมูลเกี่ยวกับคุณสมบัติของโลหะในสภาวะการทำงานต่อไป

- การทดสอบในแหล่งกำเนิดของวัตถุโลหะสำเร็จรูปในสภาพแวดล้อมทางธรรมชาติ