การควบคุมคุณภาพของผลิตภัณฑ์เป็นส่วนสำคัญของระบบการจัดการทรัพย์สิน ในแต่ละขั้นตอนของการผลิต มีข้อกำหนดเฉพาะสำหรับผลิตภัณฑ์ประเภทต่างๆ และด้วยเหตุนี้สำหรับวัสดุที่ใช้ ในขั้นต้น ข้อกำหนดหลักคือความแม่นยำและความแข็งแกร่งเป็นหลัก แต่ด้วยการพัฒนาอุตสาหกรรมและความซับซ้อนของอุปกรณ์ที่ผลิตขึ้น จำนวนคุณลักษณะที่สามารถปฏิเสธได้จึงเพิ่มขึ้นหลายครั้ง

การตรวจสอบความสามารถในการใช้งานของผลิตภัณฑ์โดยไม่ทำลายมันเป็นไปได้ด้วยการปรับปรุงวิธีการทดสอบแบบไม่ทำลาย ประเภทและวิธีการดำเนินการช่วยให้คุณสามารถประเมินพารามิเตอร์ต่างๆ ได้โดยไม่ละเมิดความสมบูรณ์ของผลิตภัณฑ์ และด้วยเหตุนี้จึงแม่นยำที่สุด ทุกวันนี้ ไม่มีกระบวนการทางเทคโนโลยีเดียวสำหรับการผลิตผลิตภัณฑ์ที่รับผิดชอบโดยไม่มีระบบควบคุมที่มีรูปแบบที่ดี มีสิทธิ์ที่จะนำเข้าสู่อุตสาหกรรม

แนวคิดของการทดสอบแบบไม่ทำลาย

ขั้นตอนนี้เข้าใจว่าเป็นเซตของการทดสอบดังกล่าวซึ่งวัตถุต้องอยู่ภายใต้โดยตรง ในขณะที่ยังคงประสิทธิภาพการทำงานไว้โดยไม่ทำให้วัสดุเสียหาย ทุกประเภทและวิธีการทดสอบแบบไม่ทำลายที่มีอยู่ในปัจจุบันมีวัตถุประสงค์หลักในการสร้างความมั่นใจด้านความปลอดภัยในอุตสาหกรรมโดยการตรวจสอบสภาพทางเทคนิคของอุปกรณ์ อาคาร และโครงสร้าง พวกเขาดำเนินการไม่เพียง แต่ในขั้นตอนการผลิต (การก่อสร้าง) แต่ยังสำหรับการบำรุงรักษาและการซ่อมแซมในเวลาที่เหมาะสมและมีคุณภาพสูง

ดังนั้น การทดสอบแบบไม่ทำลายประเภทต่างๆ ตาม GOST สามารถวัดพารามิเตอร์ทางเรขาคณิตของผลิตภัณฑ์ ประเมินคุณภาพของการชุบผิว (เช่น ความหยาบ) โครงสร้างของวัสดุและองค์ประกอบทางเคมี การมีอยู่ ของข้อบกพร่องต่างๆ ความทันเวลาและความน่าเชื่อถือของข้อมูลที่ได้รับช่วยให้คุณสามารถปรับกระบวนการทางเทคโนโลยีและผลิตผลิตภัณฑ์ที่สามารถแข่งขันได้ รวมทั้งป้องกันการสูญเสียทางการเงิน

ข้อกำหนดในการตรวจสอบ

เพื่อให้ผลการทดสอบแบบไม่ทำลายทุกประเภทมีความเกี่ยวข้องและมีประสิทธิภาพ จะต้องเป็นไปตามข้อกำหนดบางประการ:

- ความเป็นไปได้ของการใช้งานในทุกขั้นตอนการผลิต ระหว่างการใช้งานและการซ่อมแซมผลิตภัณฑ์

- การควบคุมควรดำเนินการกับจำนวนพารามิเตอร์ที่กำหนดสูงสุดที่เป็นไปได้สำหรับการผลิตเฉพาะ

- เวลาที่ใช้ในการตรวจสอบควรสัมพันธ์กับขั้นตอนอื่นๆ ในกระบวนการผลิตอย่างสมเหตุสมผล

- ความน่าเชื่อถือของผลลัพธ์ต้องสูงมาก

- byโอกาสในการควบคุมกระบวนการทางเทคโนโลยีควรใช้เครื่องจักรและอัตโนมัติ

- ความน่าเชื่อถือของอุปกรณ์และอุปกรณ์ที่ใช้ในการทดสอบแบบไม่ทำลายล้าง ประเภทและเงื่อนไขการใช้งานควรเปลี่ยนแปลง

- ความเรียบง่ายของวิธีการ ความพร้อมใช้งานทางเศรษฐกิจและทางเทคนิค

แอพพลิเคชั่น

การทดสอบแบบไม่ทำลายที่หลากหลายตาม GOST ใช้เพื่อวัตถุประสงค์ดังต่อไปนี้:

- การตรวจจับข้อบกพร่องในชิ้นส่วนและส่วนประกอบที่สำคัญ (เครื่องปฏิกรณ์นิวเคลียร์ เครื่องบิน เรือใต้น้ำและบนพื้นผิว ยานอวกาศ ฯลฯ);

- defectoscopy ของอุปกรณ์ที่ออกแบบมาสำหรับการใช้งานในระยะยาว (สิ่งอำนวยความสะดวกท่าเรือ สะพาน รถเครน โรงไฟฟ้านิวเคลียร์ และอื่นๆ);

- วิจัยโดยวิธีการทดสอบแบบไม่ทำลายของโลหะ ประเภทของโครงสร้างและข้อบกพร่องที่อาจเกิดขึ้นในผลิตภัณฑ์เพื่อปรับปรุงเทคโนโลยี

- ควบคุมการเกิดข้อบกพร่องในหน่วยและอุปกรณ์ที่รับผิดชอบสูงสุดอย่างต่อเนื่อง (เช่น หม้อไอน้ำของโรงไฟฟ้านิวเคลียร์)

การจำแนกประเภทของการทดสอบแบบไม่ทำลาย

ตามหลักการทำงานของอุปกรณ์และปรากฏการณ์ทางกายภาพและเคมี วิธีการทั้งหมดแบ่งออกเป็นสิบประเภท:

- อะคูสติก (โดยเฉพาะ Ultrasonic);

- ไวโบรอะคูสติก;

- ด้วยสารเจาะ (เส้นเลือดฝอยและการควบคุมการรั่วไหล);

- แม่เหล็ก (หรืออนุภาคแม่เหล็ก);

- ออปติคัล (ภาพ-ออปติคัล);

- รังสี;

- คลื่นวิทยุ;

- ความร้อน;

- ไฟฟ้า;

- กระแสน้ำวน (หรือแม่เหล็กไฟฟ้า).

ตาม GOST 56542 ประเภทและวิธีการทดสอบแบบไม่ทำลายที่ระบุไว้ข้างต้นจะถูกแบ่งย่อยเพิ่มเติมตามคุณสมบัติต่อไปนี้:

- ลักษณะพิเศษของปฏิกิริยาของสารหรือสนามกายภาพกับวัตถุควบคุม

- พารามิเตอร์หลักที่ให้ข้อมูล

- รับข้อมูลเบื้องต้น

วิธีอะคูสติก

ตามการจำแนกประเภทและวิธีการทดสอบแบบไม่ทำลายตาม GOST R 56542-2015 ประเภทนี้ขึ้นอยู่กับการวิเคราะห์คลื่นยืดหยุ่นที่ถูกกระตุ้นและ (หรือ) เกิดขึ้นในวัตถุควบคุม. หากใช้ช่วงความถี่ที่มากกว่า 20 kHz อาจใช้คำว่า "อัลตราโซนิก" แทน "อะคูสติก"

การทดสอบอะคูสติกแบบไม่มีการทำลายแบ่งออกเป็นสองกลุ่มใหญ่

ขั้นแรก - วิธีการตามการปล่อยและการรับคลื่นเสียง สำหรับการควบคุมจะใช้คลื่นเคลื่อนที่และยืนหรือการสั่นสะเทือนตามจังหวะของวัตถุควบคุม ซึ่งรวมถึง:

- วิธีลงเงา ตรวจพบข้อบกพร่องเนื่องจากการลดลงของสัญญาณที่ได้รับหรือความล่าช้าในการลงทะเบียนเนื่องจากการปัดเศษของข้อบกพร่องด้วยคลื่นอัลตราโซนิก

- วิธีก้อง การมีอยู่ของข้อบกพร่องนั้นพิจารณาจากเวลาที่สัญญาณมาถึงซึ่งสะท้อนจากข้อบกพร่องและพื้นผิวของวัตถุ ซึ่งทำให้สามารถระบุตำแหน่งของข้อบกพร่องในปริมาตรของวัสดุได้

- วิธีกระจกเงา เป็นการแปรผันของวิธีเงาซึ่งใช้อุปกรณ์จากวิธีการสะท้อน สัญญาณอ่อนก็เป็นสัญญาณของข้อบกพร่องเช่นกัน

- วิธีอิมพีแดนซ์ หากมีข้อบกพร่องในผลิตภัณฑ์ อิมพีแดนซ์ของพื้นผิวบางส่วนจะลดลงราวกับอ่อนตัวลง สิ่งนี้ส่งผลต่อแอมพลิจูดของการแกว่งของแกน ความเค้นเชิงกลที่ปลาย เฟสของการแกว่ง และความถี่ที่เปลี่ยนแปลง

- วิธีเรโซแนนซ์ สำคัญสำหรับการวัดความหนาของชั้นเคลือบฟิล์ม พบข้อบกพร่องโดยการเคลื่อนตัวค้นหาไปตามพื้นผิวของผลิตภัณฑ์ ซึ่งบ่งชี้ว่าสัญญาณอ่อนลงหรือการสั่นพ้องหายไป

- วิธีสั่นอิสระ. ในระหว่างการทดสอบ จะมีการวิเคราะห์ความถี่ของการสั่นตามธรรมชาติของตัวอย่างซึ่งเกิดขึ้นจากการกระทบกับตัวอย่าง

กลุ่มที่สองรวมถึงวิธีการตามการลงทะเบียนของคลื่นที่เกิดขึ้นในผลิตภัณฑ์และวัสดุ:

- การปล่อยเสียง. มันขึ้นอยู่กับการลงทะเบียนของคลื่นที่เกิดขึ้นระหว่างการก่อตัวและการพัฒนาของรอยแตก ข้อบกพร่องที่เป็นอันตรายทำให้ความถี่และแอมพลิจูดของสัญญาณเพิ่มขึ้นในช่วงความถี่เฉพาะ

- วิธีลดเสียงรบกวน ประกอบด้วยการสังเกตสเปกตรัมความถี่ของกลไกหรือชิ้นส่วนระหว่างการทำงาน

ประเภทและวิธีการทดสอบแบบไม่ทำลายจากการจัดประเภทที่ให้ไว้ด้านบนใช้เพื่อวัตถุประสงค์ที่หลากหลาย เพื่อกำหนดพารามิเตอร์ของโลหะแผ่นรีดที่มีความหนาขนาดเล็ก ผลิตภัณฑ์ยาง ไฟเบอร์กลาส คอนกรีต วิธีเงาเหมาะที่สุด ข้อเสียที่สำคัญคือต้องเข้าถึงผลิตภัณฑ์จากทั้งสองฝ่าย ด้วยการเข้าถึงแบบทางเดียวไปยังตัวอย่างสามารถใช้เงาสะท้อนหรือวิธีการสะท้อน ทั้งสองประเภทนี้เหมาะสำหรับการทดสอบรอยเชื่อมแบบไม่ทำลาย เช่นเดียวกับการปล่อยเสียง วิธีอิมพีแดนซ์ เช่นเดียวกับวิธีสั่นสะเทือนอิสระ จะตรวจสอบคุณภาพของผลิตภัณฑ์ที่ติดกาวและบัดกรีที่ทำจากแก้ว โลหะ และพลาสติก

วิธีเส้นเลือดฝอย

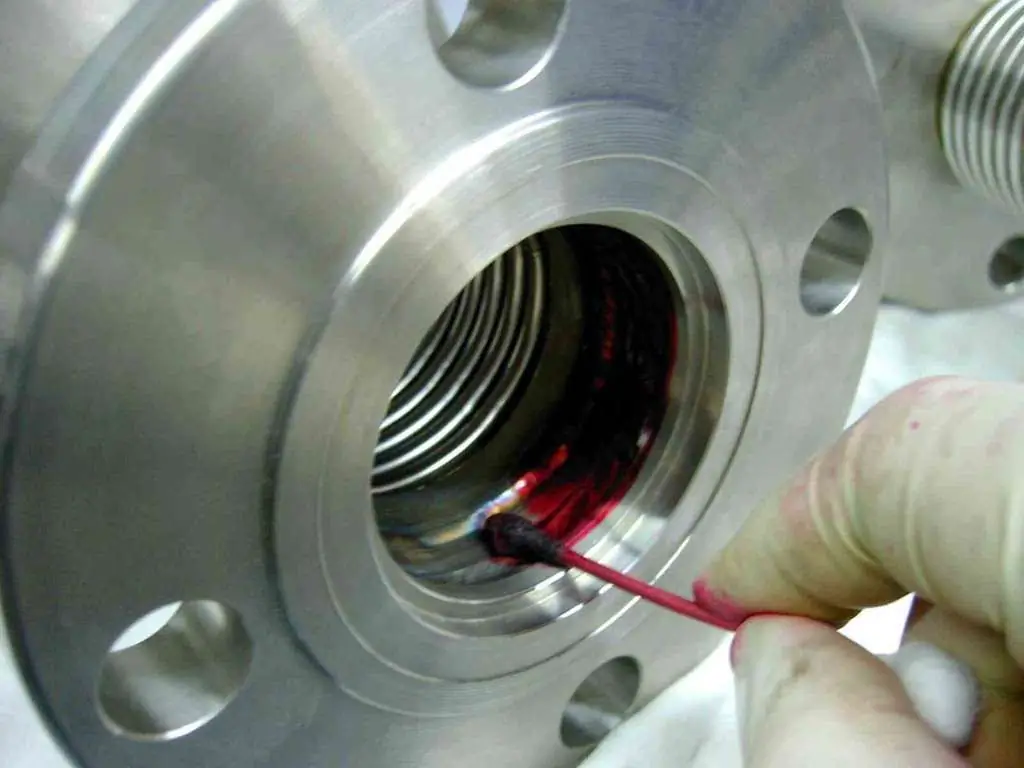

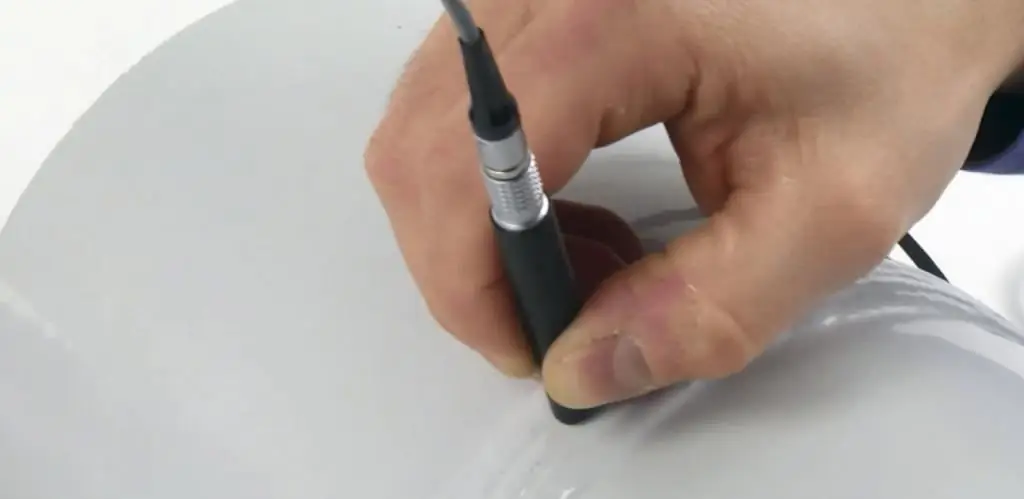

ตามการจำแนกประเภทและวิธีการทดสอบแบบไม่ทำลายตาม GOST R 56542-2015 วิธีการของเส้นเลือดฝอยเกี่ยวข้องกับการตรวจสอบโดยสารที่เจาะทะลุ

พวกมันขึ้นอยู่กับการซึมของของเหลวพิเศษที่เรียกว่าตัวบ่งชี้เข้าไปในโพรงของข้อบกพร่อง วิธีการลดลงในการทำความสะอาดพื้นผิวของชิ้นส่วนและการใช้ของเหลวที่เจาะเข้าไป ในกรณีนี้โพรงจะถูกเติมหลังจากนั้นของเหลวจะถูกลบออกจากพื้นผิว ส่วนที่เหลือจะถูกตรวจพบโดยใช้นักพัฒนาซึ่งเป็นรูปแบบตัวบ่งชี้ตำแหน่งของข้อบกพร่อง

ความไวของการทดสอบแบบไม่ทำลายแบบเส้นเลือดฝอยส่วนใหญ่ขึ้นอยู่กับการเลือกวัสดุในการตรวจจับข้อบกพร่อง ซึ่งทำให้การตรวจสอบเบื้องต้นเป็นข้อบังคับ ความสามารถของตัวบ่งชี้ของโซลูชันจะถูกตรวจสอบเทียบกับโซลูชันมาตรฐานบางตัว ความขาวของนักพัฒนาตรวจสอบโดยเปรียบเทียบกับแผ่นแบไรท์ (มาตรฐานความขาว)

ข้อดีของวิธีเส้นเลือดฝอยคือความเป็นไปได้ในการใช้งานในสนามและในห้องปฏิบัติการที่มีอุณหภูมิแวดล้อมต่างกัน อย่างไรก็ตาม สามารถตรวจจับข้อบกพร่องของพื้นผิวที่มีฟันผุที่ยังไม่ได้เติมเท่านั้น วิธีการของเส้นเลือดฝอยใช้ได้กับการตรวจจับข้อบกพร่องในชิ้นส่วนโลหะและอโลหะที่มีรูปร่างต่างๆ

วิธีแม่เหล็ก

ขึ้นอยู่กับการลงทะเบียนของสนามแม่เหล็กที่เกิดขึ้นเหนือข้อบกพร่องหรือการกำหนดคุณสมบัติทางแม่เหล็กของผลิตภัณฑ์ที่ศึกษา วิธีแม่เหล็กช่วยให้คุณค้นหารอยแตก ม้วน และข้อบกพร่องอื่นๆ เช่น คุณสมบัติทางกลของเหล็กแม่เหล็กและเหล็กหล่อ

การจำแนกประเภทที่ไม่ทำลายล้างและวิธีการควบคุมที่มีอยู่ใน GOST จัดให้มีการแบ่งประเภทของแม่เหล็กออกเป็นชนิดย่อยต่อไปนี้:

- แม่เหล็ก (การลงทะเบียนของฟิลด์จะดำเนินการด้วยฟิล์มแม่เหล็กเป็นตัวบ่งชี้);

- อนุภาคแม่เหล็ก (วิเคราะห์สนามแม่เหล็กด้วยผงแม่เหล็กหรือสารแขวนลอยแม่เหล็ก)

- magnetoresistor (การลงทะเบียนสนามแม่เหล็กเร่ร่อนดำเนินการโดยแมกนีโตรีซีสเตอร์)

- ประเภทการเหนี่ยวนำของการทดสอบแบบไม่ทำลายด้วยแม่เหล็ก (ขนาดหรือเฟสของ EMF ที่เหนี่ยวนำจะถูกตรวจสอบ);

- ponderomotive (แรงของการเรียกคืนแม่เหล็กจากวัตถุควบคุมจะถูกบันทึก);

- ferroprobe (ขึ้นอยู่กับการวัดความแรงของสนามแม่เหล็กโดยใช้ฟลักซ์เกต);

- วิธี Hall effect (สนามแม่เหล็กลงทะเบียนโดยเซ็นเซอร์ Hall)

วิธีทางแสง

ประเภทของการทดสอบแบบไม่ทำลายตามการกระทำของการแผ่รังสีแสงบนวัตถุที่มีการลงทะเบียนผลลัพธ์ของการกระทำนี้เรียกว่าออปติคัล ตามอัตภาพ วิธีการมีสามกลุ่ม:

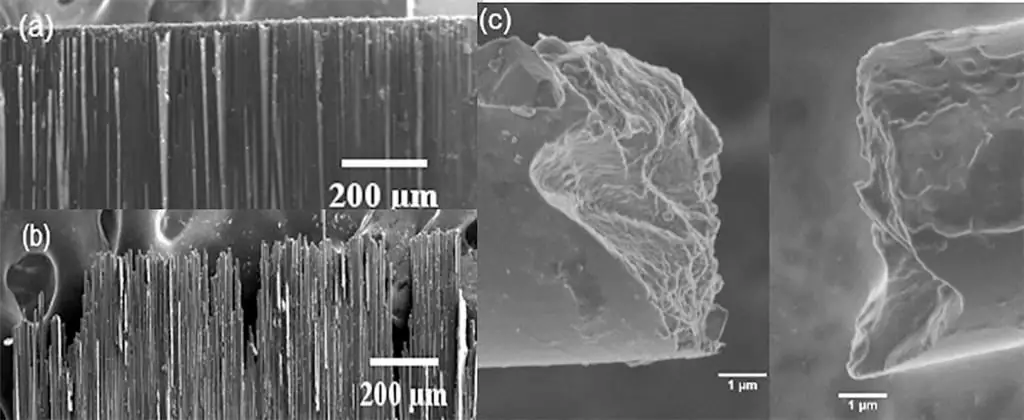

ภาพ (เช่นเดียวกับวิธีการมองเห็นด้วยสายตา) ขึ้นอยู่กับคุณสมบัติส่วนบุคคลของผู้ปฏิบัติงาน (ผู้ช่วยในห้องปฏิบัติการ): ประสบการณ์ ทักษะ วิสัยทัศน์สามารถเข้าถึงได้ง่ายและใช้งานได้ง่าย ซึ่งอธิบายการแพร่หลายของมัน การควบคุมด้วยสายตาทำได้โดยไม่ต้องใช้วิธีการทางแสง มีประสิทธิภาพกับวัตถุขนาดใหญ่ในการตรวจจับจุดบกพร่องโดยรวม การละเมิดรูปทรงและมิติ การวิเคราะห์ด้วยภาพและออปติคัลดำเนินการโดยใช้อุปกรณ์ช่วยเกี่ยวกับการมองเห็น เช่น แว่นขยายหรือกล้องจุลทรรศน์ มันให้ประสิทธิผลน้อยกว่า ดังนั้นจึงมักจะรวมกับภาพ

- วิธีโฟโตเมตริก เดนซิโตเมตริก สเปกตรัม และโทรทัศน์ อิงจากการวัดด้วยเครื่องมือและมีลักษณะเฉพาะน้อยกว่า การทดสอบแบบไม่ทำลายด้วยแสงประเภทนี้ขาดไม่ได้สำหรับการวัดขนาดเรขาคณิต พื้นที่ผิว การควบคุมค่าสัมประสิทธิ์การลดทอน การประเมินการส่งผ่านหรือการสะท้อนแสง การตรวจจับข้อบกพร่อง

- การรบกวน การเลี้ยวเบน ความเปรียบต่างของเฟส การหักเหของแสง เนฟีโลเมตริก โพลาไรเซชัน วิธีสโตรโบสโคปิก โฮโลแกรม ขึ้นอยู่กับคุณสมบัติของคลื่นของแสง ด้วยความช่วยเหลือของพวกเขา คุณสามารถควบคุมผลิตภัณฑ์ที่ทำจากวัสดุที่โปร่งใสหรือโปร่งแสงจนถึงการแผ่รังสีแสง

วิธีการฉายรังสี

ขึ้นอยู่กับผลกระทบของการแผ่รังสีแม่เหล็กไฟฟ้าบนวัตถุ ตามด้วยการลงทะเบียนพารามิเตอร์ของการกระทำนี้และสรุปผลการควบคุม สำหรับประเภทการแผ่รังสีของการทดสอบแบบไม่ทำลายนั้น ใช้การแผ่รังสีแบบต่างๆ ซึ่งทำให้สามารถอธิบายควอนตัมของพวกมันด้วยปริมาณทางกายภาพต่อไปนี้: ความถี่ ความยาวคลื่น หรือพลังงาน

รังสีเอ็กซ์เรย์หรือแกมมาที่ผ่านผลิตภัณฑ์ รวมทั้งฟลักซ์ของนิวตริโนจะถูกลดทอนเป็นองศาที่แตกต่างกันในส่วนที่มีและไม่มีข้อบกพร่อง สิ่งเหล่านี้ช่วยให้คุณตัดสินการมีอยู่ภายในของข้อบกพร่อง ใช้สำหรับตรวจสอบรอยเชื่อมและรอยเชื่อม, ผลิตภัณฑ์รีด

การทดสอบแบบไม่ทำลายการแผ่รังสีก่อให้เกิดอันตรายทางชีวภาพโดยแอบแฝง สิ่งนี้ต้องสอดคล้องกับบรรทัดฐานขององค์กรและสุขอนามัยของการคุ้มครองแรงงานและกฎระเบียบด้านความปลอดภัย

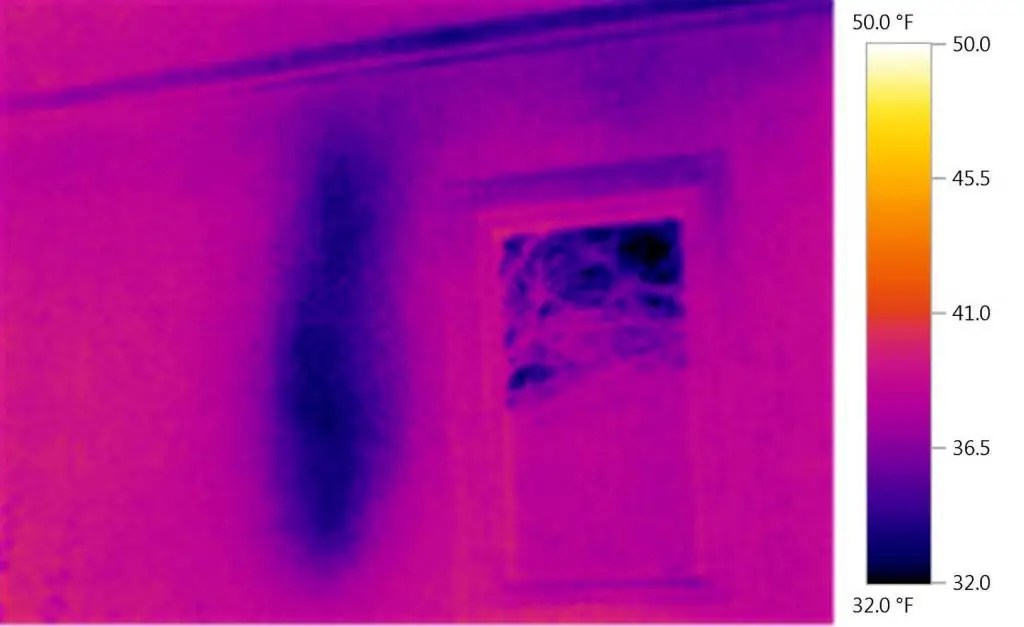

วิธีระบายความร้อน

พารามิเตอร์ที่สำคัญคือการลงทะเบียนการเปลี่ยนแปลงที่เกิดขึ้นในช่องความร้อนหรืออุณหภูมิของตัวอย่างที่วิเคราะห์ สำหรับการควบคุม อุณหภูมิและความแตกต่างในลักษณะความร้อนของวัตถุจะถูกวัด

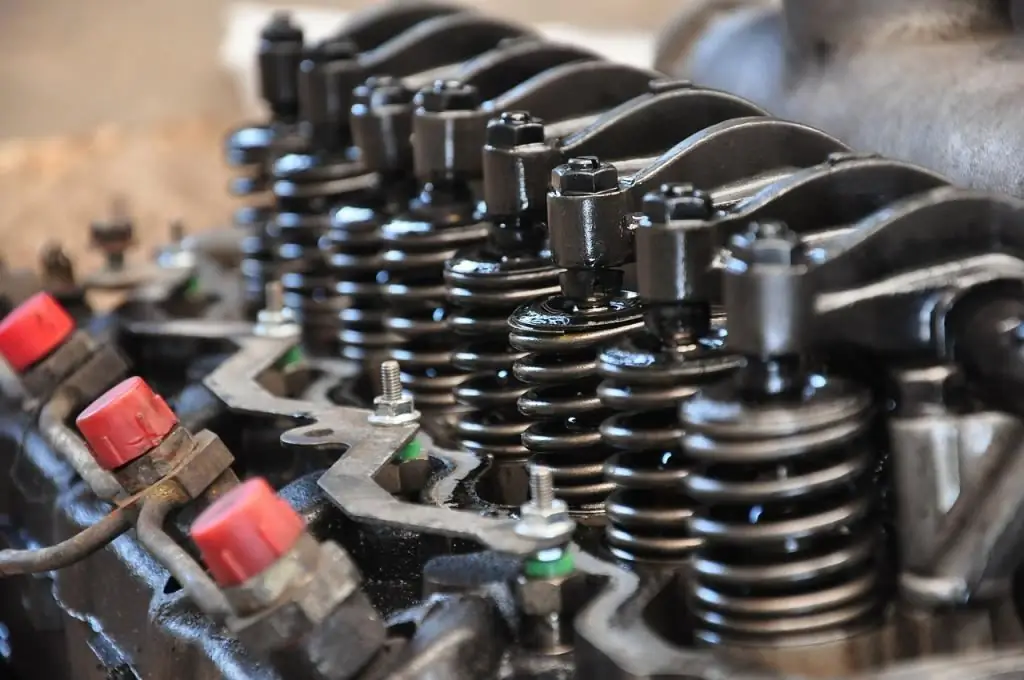

NDT มุมมองความร้อนสามารถเป็นแบบพาสซีฟหรือแอ็คทีฟได้ ในกรณีแรก ตัวอย่างจะไม่ได้รับผลกระทบจากแหล่งความร้อนภายนอก และสนามอุณหภูมิจะถูกวัดที่กลไกการทำงาน อุณหภูมิที่เพิ่มขึ้นหรือลดลงในบางสถานที่อาจบ่งชี้ว่ามีข้อบกพร่องบางอย่าง เช่น รอยแตกในเครื่องยนต์ ด้วยระบบควบคุมความร้อนแบบแอคทีฟ วัสดุหรือผลิตภัณฑ์จะได้รับความร้อนหรือเย็น และอุณหภูมิจะวัดจากสองด้านตรงข้ามกัน

เพื่อให้ได้ข้อมูลที่ถูกต้องและตรงตามวัตถุประสงค์ จะใช้ทรานสดิวเซอร์การวัดหลักของการแผ่รังสีความร้อนดังต่อไปนี้: เทอร์โมมิเตอร์ เทอร์โมคัปเปิล ความต้านทานความร้อน อุปกรณ์เซมิคอนดักเตอร์ อุปกรณ์สูญญากาศอิเล็กทรอนิกส์ องค์ประกอบไพโรอิเล็กทริก มักใช้ตัวบ่งชี้ของสนามความร้อน ซึ่งได้แก่แผ่น, น้ำพริก, ฟิล์มของสารที่ไวต่ออุณหภูมิที่เปลี่ยนแปลงเมื่อถึงอุณหภูมิที่กำหนด ดังนั้น จึงแยกตัวบ่งชี้ความร้อนหลอมเหลว ตัวบ่งชี้ความร้อนที่เปลี่ยนสี และฟอสเฟอร์ออก

ด้วยการใช้อุปกรณ์พิเศษ วิธีการระบายความร้อนทำให้สามารถวัดพารามิเตอร์ทางกายภาพและเรขาคณิตของวัตถุโดยไม่ต้องสัมผัสในระยะทางที่ค่อนข้างไกล นอกจากนี้ยังอนุญาตให้ตรวจจับมลภาวะทางเคมีและกายภาพ ความหยาบ สารเคลือบบนพื้นผิว ตามค่าของการแผ่รังสีความร้อน

วิธีตรวจจับการรั่วไหล

ตามการจำแนกประเภทหลักของการทดสอบแบบไม่ทำลาย วิธีนี้หมายถึงการทดสอบตัวอย่างด้วยของเหลวที่ทะลุทะลวง การตรวจจับการรั่วไหลเผยให้เห็นข้อบกพร่องในผลิตภัณฑ์และโครงสร้างโดยการแทรกซึมของสารทดสอบผ่านพวกเขา มักเรียกว่าการควบคุมการรั่วไหล

ของเหลว ก๊าซบางชนิด ไอระเหยของของเหลวสามารถใช้เป็นสารทดสอบได้ ตามพารามิเตอร์นี้ วิธีการควบคุมการตรวจจับการรั่วไหลแบ่งออกเป็นของเหลวและก๊าซ ก๊าซมีความไวมากขึ้น ซึ่งหมายความว่ามีการใช้บ่อยขึ้น นอกจากนี้ความไวของวิธีการยังได้รับผลกระทบจากอุปกรณ์ที่ใช้ เทคนิคการดูดฝุ่นในกรณีนี้คือตัวเลือกที่ดีที่สุด

ในการตรวจหารอยรั่ว จำเป็นต้องใช้อุปกรณ์พิเศษที่เรียกว่าเครื่องตรวจจับการรั่วไหล แต่ในบางกรณี วิธีการตรวจจับการรั่วที่ไม่ใช่อุปกรณ์ก็เหมาะสมเช่นกัน ในการควบคุมวิธีนี้ จะใช้เครื่องตรวจจับการรั่วไหลต่อไปนี้:

- แมสสเปกโตรเมตรี - โดดเด่นที่สุดความอ่อนไหวและความเก่งกาจช่วยให้คุณตรวจสอบผลิตภัณฑ์ในมิติต่างๆ ทั้งหมดนี้อธิบายการใช้งานที่กว้างขวาง แต่แมสสเปกโตรมิเตอร์เป็นเครื่องมือที่ซับซ้อนและเทอะทะมากซึ่งต้องใช้เครื่องดูดฝุ่นในการทำงาน

- ฮาโลเจนซึ่งการกระทำขึ้นอยู่กับการปล่อยไอออนโลหะอัลคาไลที่เพิ่มขึ้นอย่างรวดเร็วเมื่อฮาโลเจนปรากฏในสารทดสอบ

- Bubble - อิงจากการตรวจจับฟองก๊าซทดสอบที่ปล่อยออกมาจากการรั่วไหลระหว่างการทดสอบแรงดันแก๊สของวัตถุควบคุม โดยนำของเหลวไปแตะพื้นผิวหรือจุ่มลงในถัง นี่เป็นวิธีง่ายๆ ที่ไม่ต้องใช้เครื่องมือที่ซับซ้อนและก๊าซพิเศษ แต่มีความไวสูง

- Manometric - ให้คุณประเมินความหนาแน่นของวัตถุทดสอบโดยใช้เกจวัดแรงดันที่วัดแรงดันของก๊าซทดสอบ

วิธีการไฟฟ้า

การทดสอบแบบไม่ทำลายประเภทนี้ตาม GOST R 56542-2015 ขึ้นอยู่กับการวิเคราะห์พารามิเตอร์ของสนามไฟฟ้า (หรือกระแส) ที่กระทำต่อวัตถุควบคุมหรือเกิดขึ้นในวัตถุเนื่องจากอิทธิพลภายนอก

พารามิเตอร์ข้อมูลในกรณีนี้ - ความจุไฟฟ้าหรือศักย์ไฟฟ้า ในการควบคุมไดอิเล็กตริกหรือเซมิคอนดักเตอร์จะใช้วิธีคาปาซิทีฟ ช่วยให้คุณวิเคราะห์องค์ประกอบทางเคมีของพลาสติกและเซมิคอนดักเตอร์ ตรวจจับความไม่ต่อเนื่องในพลาสติก และประเมินความชื้นของวัสดุจำนวนมากได้

การควบคุมตัวนำดำเนินการโดยวิธีศักย์ไฟฟ้า ในกรณีนี้ ความหนาของชั้นสื่อกระแสไฟฟ้า การมีอยู่ของความไม่ต่อเนื่องใกล้กับพื้นผิวของตัวนำถูกควบคุมโดยการวัดศักยภาพการตกในพื้นที่เฉพาะ

วิธีกระแสวน

มีอีกชื่อหนึ่งว่า วิธีกระแสน้ำวน มันขึ้นอยู่กับการเปลี่ยนแปลงในการกระทำของสนามแม่เหล็กไฟฟ้าของขดลวดที่มีสนามแม่เหล็กไฟฟ้ากระแสสลับที่เกิดจากขดลวดนี้ในวัตถุควบคุม เหมาะสำหรับการตรวจจับข้อบกพร่องที่พื้นผิวของชิ้นส่วนที่เป็นแม่เหล็กและไม่ใช่แม่เหล็ก และผลิตภัณฑ์กึ่งสำเร็จรูป ยังช่วยให้คุณพบรอยร้าวบนผลิตภัณฑ์ที่มีการกำหนดค่าต่างๆ

ค่าของวิธีการไหลวนคือความชื้น ความดัน หรือมลภาวะต่อสิ่งแวดล้อม หรือการแผ่รังสีกัมมันตภาพรังสี และแม้แต่การปนเปื้อนของวัตถุด้วยสารที่ไม่นำไฟฟ้าแทบไม่มีผลกระทบต่อสัญญาณการวัด ขอบเขตการใช้งานมีดังนี้:

- การตรวจสอบขนาดเชิงเส้นของผลิตภัณฑ์ (เช่น เส้นผ่านศูนย์กลางของแท่ง ท่อ ความหนาของแผ่นโลหะ ความหนาของผนังตัวรถ)

- วัดความหนาของสารเคลือบที่ใช้ (ช่วงจากไมโครเมตรถึงสิบมิลลิเมตร)

- การกำหนดความเบี่ยงเบนในองค์ประกอบและโครงสร้างของโลหะและโลหะผสม

- การหาค่าความเค้นเชิงกล

ข้อดีและข้อเสียของวิธีการแบบไม่ทำลาย

ทั้งที่การทดสอบทั้งสองแบบ แบบทำลายและไม่ทำลาย มีข้อดีและข้อเสีย ในสภาพการผลิตสมัยใหม่ แบบหลังมีข้อดีหลายประการ:

- ทดสอบกับผลิตภัณฑ์ที่จะใช้ในสภาพการทำงานทันที

- แบบสำรวจสามารถทำได้ในส่วนใดส่วนหนึ่งหรือส่วนประกอบย่อยสำหรับใช้งานจริง แต่ถ้ามันสมเหตุสมผลทางเศรษฐกิจ บ่อยครั้งสามารถทำได้แม้ในขณะที่ชุดงานมีความแตกต่างกันมากระหว่างส่วนต่างๆ

- คุณสามารถทดสอบทั้งส่วนหรือเฉพาะส่วนที่อันตรายที่สุดก็ได้ ขึ้นอยู่กับความสะดวกในการดำเนินการหรือเงื่อนไขทางเทคโนโลยี สามารถทำได้พร้อมกันหรือตามลำดับ

- วัตถุเดียวกันสามารถทดสอบด้วยวิธีการทดสอบแบบไม่ทำลายได้หลายวิธี โดยแต่ละวิธีจะไวต่อคุณสมบัติหรือบางส่วนของชิ้นส่วน

- วิธีการแบบไม่ทำลายสามารถใช้กับเครื่องได้ภายใต้สภาวะการทำงาน และไม่จำเป็นต้องหยุดการทำงาน ไม่ก่อให้เกิดการรบกวนและการเปลี่ยนแปลงลักษณะของชิ้นส่วน

- การทดสอบจะให้คุณตรวจสอบชิ้นส่วนเดิมอีกครั้งหลังจากช่วงเวลาใดก็ได้ ทำให้สามารถสร้างการเชื่อมต่อระหว่างโหมดการทำงานกับความเสียหายที่เกิดขึ้นและระดับได้

- การทดสอบแบบไม่ทำลายทำให้ชิ้นส่วนที่ทำจากวัสดุราคาแพงไม่เสียหาย

- ตามกฎแล้ว การทดสอบจะดำเนินการโดยไม่ต้องเตรียมตัวอย่างล่วงหน้า อุปกรณ์วิเคราะห์จำนวนมากพกพาสะดวกและรวดเร็ว และมักจะเป็นแบบอัตโนมัติ

- การทดสอบแบบไม่ทำลายนั้นมีค่าใช้จ่ายต่ำกว่าวิธีการทำลายล้าง

- วิธีการส่วนใหญ่รวดเร็วและใช้เวลาทำงานน้อยลง ควรใช้วิธีการดังกล่าวเพื่อกำหนดคุณภาพของรายละเอียดทั้งหมดหากค่าใช้จ่ายน้อยกว่าหรือเทียบเท่ากับค่าใช้จ่ายในการดำเนินการสำรวจแบบทำลายล้างชิ้นส่วนเพียงเล็กน้อยในชุดทั้งหมด

วิธีการทดสอบแบบไม่ทำลายมีข้อเสียไม่มากนัก:

- โดยปกติคุณสมบัติทางอ้อมจะได้รับการวิเคราะห์ที่ไม่มีการเชื่อมต่อโดยตรงกับค่าระหว่างการดำเนินการ เพื่อความเชื่อถือได้ของผลลัพธ์ จะพบความสัมพันธ์ทางอ้อมระหว่างข้อมูลที่ได้รับและความน่าเชื่อถือในการปฏิบัติงาน

- การทดสอบส่วนใหญ่ไม่ได้ระบุอายุของวัตถุ แต่สามารถติดตามกระบวนการทำลายล้างได้เท่านั้น

- ในการถอดรหัสและตีความผลลัพธ์ของงานวิเคราะห์ จำเป็นต้องทำการศึกษาเดียวกันกับตัวอย่างพิเศษและภายใต้เงื่อนไขพิเศษเช่นเดียวกัน และหากความเชื่อมโยงที่เกี่ยวข้องระหว่างการทดสอบเหล่านี้ไม่ชัดเจนและได้รับการพิสูจน์ ผู้สังเกตการณ์อาจไม่เห็นด้วยกับการทดสอบเหล่านี้

เราวิเคราะห์ประเภทของการทดสอบแบบไม่ทำลาย คุณลักษณะและข้อเสียของการทดสอบ